认识各类刹车片

2018-09-13 / 管理员:远东

刹车片,即汽车保护器,不仅是制动系统的重要组成部分之一,也是汽车易损件之一。刹车片的质量直接决定了汽车的制动效果,因此其选择尤为重要。你能面对市场上不同材料的刹车片吗?你应该选择哪种刹车片?小编已经安排了不同材质的刹车片供您选择。

石棉汽车刹车片

自成立以来,石棉一直被用作刹车片的增强材料。由于其高强度和耐高温性,石棉纤维满足刹车片和离合器盘和垫圈的要求。这种纤维具有很强的拉伸强度,甚至可以与高级钢匹配,可以承受高达316°C的温度。更重要的是,石棉相对便宜。它是从闪石矿石中提取的,这种矿石已在许多国家被发现。

石棉占石棉型刹车片比例的40-60%。这种材料也用于早期的日产刹车片。后来,人们发现大多数石棉都有潜在的危害。石棉已被医学界确认为致癌物质。它的针状纤维很容易进入肺部并停留,引起刺激,最终可导致肺癌,但这种疾病的潜伏期可长达15 - 30年,因此人们往往不承认造成的损害石棉。只要石棉纤维由摩擦材料本身固定,就不会对工作人员的健康造成危害。然而,当石棉纤维以制动摩擦和制动粉尘排出时,它可能成为一系列与健康有关的来源。由于石棉是绝热的,其导热性特别差。通常,制动器反复使用以在制动衬块中积聚热量。制动片变热后,其制动性能发生变化,产生相同的摩擦力和制动力。这将需要更多的刹车。这种现象称为“制动萎缩”。如果刹车片达到一定的热量,将导致刹车失灵。逐渐地,消除了这种材料的刹车片。

从外观(细纤维和颗粒),石棉型和非石棉有机型刹车片(NAO)可以容易地区分,并且它们也具有一定的磁性。钢丝绒具有高强度和导热性,这使得“半金属”混合刹车片具有与传统石棉刹车片不同的制动特性。例如,“半金属”制动衬块具有高内部金属含量和高强度。高金属含量也改变了刹车片的摩擦特性。这通常意味着“半金属”制动衬块需要更高的制动压力才能实现相同的效果。制动效果。特别是,低温环境中的高金属含量也意味着制动衬块会导致大的制动盘或制动鼓表面磨损并产生更多噪音。

“半金属”混合制动片。

“半金属”混合制动片(Semi-met)的主要优点是其温度控制能力和高制动温度。石棉类型的传热性能差,制动盘、制动鼓的制冷能力差。热量传递到制动钳及其组件,因为它们有助于制动盘和制动鼓在制动时从其表面散热。当然,如果这些热处理处理不当,制动液加热后温度会升高。如果温度达到一定水平,制动器将收缩,制动液将沸腾。这种热量对制动钳、活塞密封和复位弹簧也有一定影响,这将加速这些部件的老化,这是制动钳重新组装并在制动器维修期间更换金属部件的原因。

无石棉有机材料制动皮革材料{NAO)

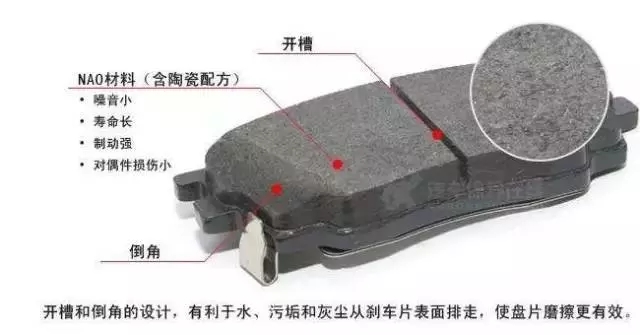

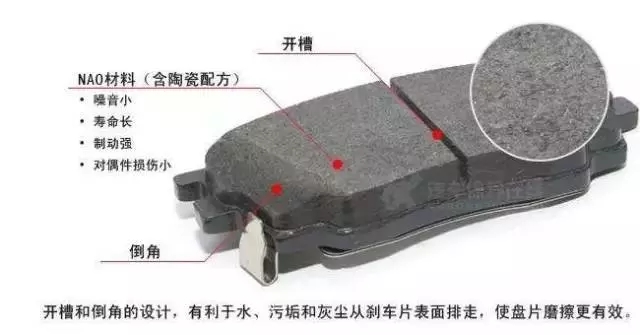

非石棉有机型制动材料主要采用玻璃纤维、芳香族聚冷纤维或其他纤维(碳、陶瓷等)作为增强材料,其性能主要取决于纤维和其他添加剂混合物的类型。非石棉有机制动材料主要是作为制动鼓或制动蹄的石棉的替代品而开发的,但它们也开始用作前盘式制动衬块的替代品。在性能方面,NAO刹车片比半金属刹车片更接近石棉刹车片。它没有良好的导热性和良好的高温可控性,如半金属刹车片。新的NAO原料和石棉刹车片有什么区别?典型的石棉基摩擦材料含有五到七种基础混合物,包括石棉纤维、添加剂和粘合剂,如亚麻籽油、树脂、苯醌苏醒、树脂。相比之下,NAO摩擦材料包含大约十七种不同的棒状材料,因为去除石棉不等于简单地替换替代品,而是需要大批量的混合物以确保制动性能,使其平坦或超过石棉摩擦块的制动效果。 NAO刹车片的材质经历了多次变化。现在NAO材料在很多方面都有效地超过了石棉刹车片的性能,主要是在抗摩擦性能和噪音方面。

当然,应首先确定规格标准,因为只有这样才能测试任何新的摩擦材料配方。这些规格应包括摩擦性能、抗疲劳能力、温度适应性、抗磨能力和噪音。摩擦材料越好,摩擦块在不同温度和压力下的摩擦性能越好。换句话说,在低温或高温条件下性能不应有太大变化。摩擦材料越好,重复制动后制动收缩的可能性就越小,这使得“制动踏板感觉良好”。如今,一些日产刹车片已经使用过这种材料。更好的材料还可以减少磨损,延长使用寿命并降低噪音。它还有助于延长制动鼓和制动盘的使用寿命。

本文由|佛山南海远东机动车配件有限公司|汽车刹车片|陶瓷刹车片|整理; 更多新闻资讯:

http://www.ydplk.com

石棉汽车刹车片

自成立以来,石棉一直被用作刹车片的增强材料。由于其高强度和耐高温性,石棉纤维满足刹车片和离合器盘和垫圈的要求。这种纤维具有很强的拉伸强度,甚至可以与高级钢匹配,可以承受高达316°C的温度。更重要的是,石棉相对便宜。它是从闪石矿石中提取的,这种矿石已在许多国家被发现。

石棉占石棉型刹车片比例的40-60%。这种材料也用于早期的日产刹车片。后来,人们发现大多数石棉都有潜在的危害。石棉已被医学界确认为致癌物质。它的针状纤维很容易进入肺部并停留,引起刺激,最终可导致肺癌,但这种疾病的潜伏期可长达15 - 30年,因此人们往往不承认造成的损害石棉。只要石棉纤维由摩擦材料本身固定,就不会对工作人员的健康造成危害。然而,当石棉纤维以制动摩擦和制动粉尘排出时,它可能成为一系列与健康有关的来源。由于石棉是绝热的,其导热性特别差。通常,制动器反复使用以在制动衬块中积聚热量。制动片变热后,其制动性能发生变化,产生相同的摩擦力和制动力。这将需要更多的刹车。这种现象称为“制动萎缩”。如果刹车片达到一定的热量,将导致刹车失灵。逐渐地,消除了这种材料的刹车片。

当汽车制造商和制动材料供应商决定开发新的更安全的石棉替代品时,几乎同时出现了新的摩擦材料。这是下面将讨论的“半金属”混合物类型和非石棉有机类型(NAO)制动衬块。

从外观(细纤维和颗粒),石棉型和非石棉有机型刹车片(NAO)可以容易地区分,并且它们也具有一定的磁性。钢丝绒具有高强度和导热性,这使得“半金属”混合刹车片具有与传统石棉刹车片不同的制动特性。例如,“半金属”制动衬块具有高内部金属含量和高强度。高金属含量也改变了刹车片的摩擦特性。这通常意味着“半金属”制动衬块需要更高的制动压力才能实现相同的效果。制动效果。特别是,低温环境中的高金属含量也意味着制动衬块会导致大的制动盘或制动鼓表面磨损并产生更多噪音。

“半金属”混合制动片。

“半金属”混合制动片(Semi-met)的主要优点是其温度控制能力和高制动温度。石棉类型的传热性能差,制动盘、制动鼓的制冷能力差。热量传递到制动钳及其组件,因为它们有助于制动盘和制动鼓在制动时从其表面散热。当然,如果这些热处理处理不当,制动液加热后温度会升高。如果温度达到一定水平,制动器将收缩,制动液将沸腾。这种热量对制动钳、活塞密封和复位弹簧也有一定影响,这将加速这些部件的老化,这是制动钳重新组装并在制动器维修期间更换金属部件的原因。

无石棉有机材料制动皮革材料{NAO)

非石棉有机型制动材料主要采用玻璃纤维、芳香族聚冷纤维或其他纤维(碳、陶瓷等)作为增强材料,其性能主要取决于纤维和其他添加剂混合物的类型。非石棉有机制动材料主要是作为制动鼓或制动蹄的石棉的替代品而开发的,但它们也开始用作前盘式制动衬块的替代品。在性能方面,NAO刹车片比半金属刹车片更接近石棉刹车片。它没有良好的导热性和良好的高温可控性,如半金属刹车片。新的NAO原料和石棉刹车片有什么区别?典型的石棉基摩擦材料含有五到七种基础混合物,包括石棉纤维、添加剂和粘合剂,如亚麻籽油、树脂、苯醌苏醒、树脂。相比之下,NAO摩擦材料包含大约十七种不同的棒状材料,因为去除石棉不等于简单地替换替代品,而是需要大批量的混合物以确保制动性能,使其平坦或超过石棉摩擦块的制动效果。 NAO刹车片的材质经历了多次变化。现在NAO材料在很多方面都有效地超过了石棉刹车片的性能,主要是在抗摩擦性能和噪音方面。

当然,应首先确定规格标准,因为只有这样才能测试任何新的摩擦材料配方。这些规格应包括摩擦性能、抗疲劳能力、温度适应性、抗磨能力和噪音。摩擦材料越好,摩擦块在不同温度和压力下的摩擦性能越好。换句话说,在低温或高温条件下性能不应有太大变化。摩擦材料越好,重复制动后制动收缩的可能性就越小,这使得“制动踏板感觉良好”。如今,一些日产刹车片已经使用过这种材料。更好的材料还可以减少磨损,延长使用寿命并降低噪音。它还有助于延长制动鼓和制动盘的使用寿命。

本文由|佛山南海远东机动车配件有限公司|汽车刹车片|陶瓷刹车片|整理; 更多新闻资讯:

http://www.ydplk.com